Wartungsfreie, langlebige Produkte

Zertifizierte Qualität aus einer Hand

40 Jahre Know-How

Made in Germany

Start | Anwendungen | Oxidation und Reinigung von Siliziumwafern

Ozon wird in der Halbleiterindustrie zur Desinfektion, Reduzierung des gesamten organischen Kohlenstoffs (TOC) im Spülwasser, Waferreinigung und SiO2-Bildung verwendet. Die Sterilisationsfähigkeit von Ozon ist aufgrund seiner starken Oxidationskraft bekannt und wird unter Anderem seit vielen Jahren zur Sterilisation von Trinkwasser eingesetzt.

In der Halbleiterindustrie wird die Sterilisationsfähigkeit zur Desinfektion von Prozesswasser genutzt, um die Bildung von Verunreinigungen auf Schläuchen zu reduzieren und zur Desinfektion von Spülwasser, um Defekte auf dem Wafer zu verhindern. Organische Verunreinigungen im Spülwasser könnten auch einen Schleier über der Waferoberfläche verursachen, der den Wafer verunreinigt und zu Waferdefekten führt.

Die Fähigkeit von Ozon, diese organischen Verunreinigungen zu reduzieren, kann durch die Kombination von Ozon und UV-Licht, dem so genannten Advanced Oxidation Process (AOP), verbessert werden, bei dem Hydroxylradikale mit einem höheren Oxidationspotential als Ozon allein gebildet werden.

+ Reduzierung des Verbrauchs gefährlicher Chemikalien

+ Anwendung im Single-Wafer-Spin-Cleaning (SCROD)

+ Einsparung von VE-Wasser + Kürzere Spülzeiten

+ Bildung von Kohlendioxid und Wasser

+ Hohe Ozonkonzentration und -druck

+ Signifikant hohe Oxidationsrate an der Oberfläche

+ Metallische Verunreinigungen werden von der Siliziumoberfläche entfernt

+ Reinigungsprozess bei niedriger Temperatur

+ Niedriges Rauheitsniveau der Oberflächen

+ Kurze Reaktionszeit statt durch Ozon erzeugte HCl-Radikale

+ Starkes Oxidationsmittel zur Entfernung organischer Verunreinigungen

+ Konstante Ozonkonzentration

+ Höheres Standardpotential als Wasserstoffperoxide

+ Weniger Arbeitstemperatur

+ Weniger Energie- und Materialverbrauch

+ Reduzierter chemischer Abfall

+ Keine Reaktion mit Metallen oder Partikeln auf Oberflächen

+ Ultraniedrige Ätzrate der Waferoberflächen

+ Kompatibel und verwendbar mit HF- und HCl-Chemikalien zur Entfernung metallischer und ionischer Verunreinigungen von der Oberfläche

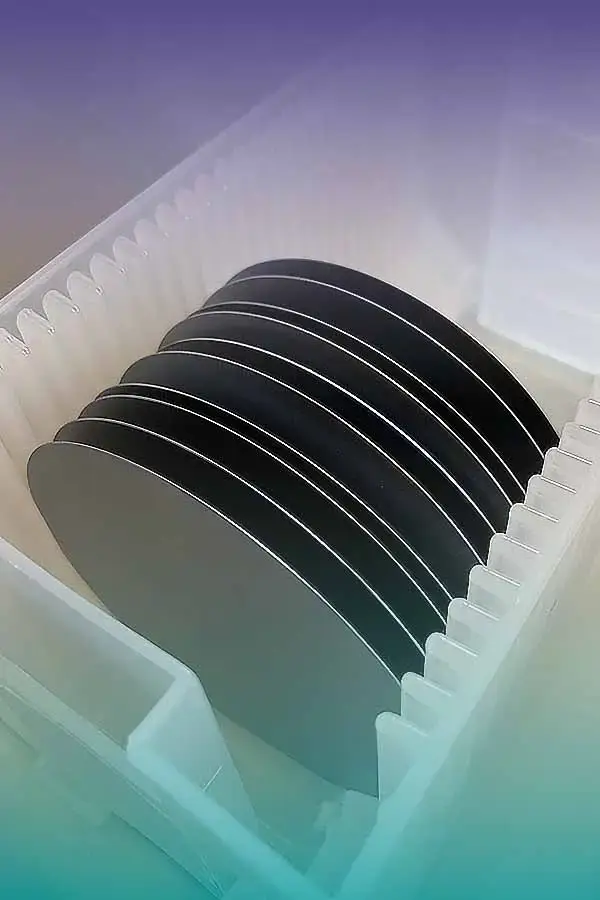

Die sterile Verarbeitung ist ein wichtiger Faktor bei der Herstellung von Halbleitern. Das Reinigen von Waferoberflächen in Ozonkarbinetten ist ein effizienter Schritt für eine saubere Waferverarbeitung. Bitte fragen Sie uns nach unseren Sterilkammern!

Die Hauptanwendung von Ozon in der Halbleiterindustrie ist die Nassreinigung in Kombination mit verdünnter Flusssäure (DHF). Die Hauptvorteile gegenüber dem traditionellen RCA Clean sind die Reduzierung des Verbrauchs gefährlicher Chemikalien und die Einsparung von deionisiertem (DI) Wasser durch viel kürzere Spülzeiten.

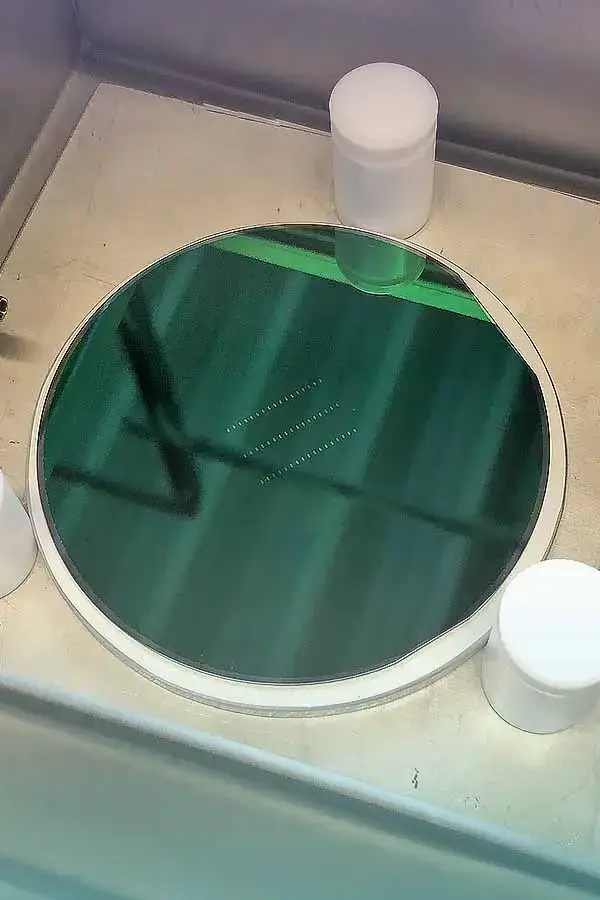

Die wichtigsten Reinigungstechniken sind IMEC Clean, das Diluted Dynamic Clean (DDC) und das Ultra Clean Technology (UCT) – alle verwenden zunächst eine Kombination aus DI-Wasser und Ozon (DI03) zur Entfernung von organischen Verunreinigungen und Edelmetallen. Die folgenden Schritte zum Entfernen von Partikeln, Metallen und der Oxidschicht sind unterschiedlich. Zum Beispiel wird bei der IMEC-Reinigung entionisiertes Wasser verwendet, das Fluss- und Salzsäure enthält. Es wird eine hydrophobe H-stabilisierte Oberfläche erhalten und falls gewünscht nur mit DI-Wasser gespült. Wenn eine hydrophile Oberfläche gewünscht wird, wird DI03 mit HCL oder einer anderen Ozonmischung verwendet, um eine dünne Oxidschicht nachwachsen zu lassen.

Eine Weiterentwicklung der auf DHF/DI03 basierenden Nassreinigungstechnik ist die Single-Wafer Spin Cleaning (SCROD). DHF und DI03 werden abwechselnd auf einen rotierenden Wafer gesprüht, bis der Wafer den Reinheitsanforderungen entspricht. In diesem Fall können keine Verunreinigungen von anderen Wafern durch das Bad übertragen werden. Ein ähnlicher Prozess, der nur DI03 verwendet, kann auch zum Entfernen von Photoresist verwendet werden.

DI03 oxidiert den Resist direkt von der Waferoberfläche und bildet Kohlendioxid und Wasser. Allerdings sollte der Prozess unter Druck ablaufen und die Ozonkonzentration möglichst hoch sein. Eine Verbesserung der Ozonkonzentration an der Waferoberfläche kann durch Einblasen von Ozondampf in die Prozesskammer erreicht werden. Ozon kann durch eine kontrollierte Wassergrenzschicht auf der Waferoberfläche diffundieren, die durch die Rotation aufgebaut wird, was zu einer Oberflächenozonkonzentration und anschließenden Oxidationsraten führt, die signifikant höher sind als das, was unter Verwendung von in Wasser gelöstem Ozon erreicht werden kann.

Alle diese Anwendungen von Ozon in der Halbleiterindustrie erfordern eine hohe Ozonreinheit. Üblicherweise wird Ozon durch eine Hochspannungs-Volumenentladung erzeugt, bei der die Metallelektrode mit dem Prüfgas in Kontakt steht. Daher gelangt Metall in das Ozongas und kann die Waferoberfläche kontaminieren. Die Hochspannungselektrode eines Oberflächenentladungs-Ozongenerators besteht im Allgemeinen aus Wolfram, das widerstandsfähiger ist als der Edelstahl, der im Allgemeinen in Volumenentladungsgeneratoren verwendet wird.

Aufgrund der hohen Energiedichte an den Elektrodenecken wird das Dielektrikum jedoch im Laufe der Zeit abgetragen, und es sollten Partikelfilter installiert werden, bevor das Ozon verwendet wird, um eine Kontamination der Wafer zu vermeiden. Um ein Verschmutzen der Elektroden und ein Absinken der Ozonkapazität zu vermeiden, müssen in beiden Fällen zusätzliche Gase zugegeben werden, die im Prozess verbleiben und mit dem überschüssigen Ozon entgast werden müssen.

Lösungen (unter anderem von ANSEROS) existieren heute, um die Anforderungen der Halbleiterindustrie zu erfüllen. Ozon kann in sauberen Quarzmodulen berührungslos durch die Metallelektroden erzeugt werden, daher können keine Metalle die Waferoberflächen kontaminieren. Die Ozonkapazität bleibt mit höchster Zuverlässigkeit konstant.